En el mundo del mecanizado de precisión, a menudo se asume que el corte láser o el CNC son las únicas opciones viables. Sin embargo, cuando se trata de materiales gruesos, altamente reflectantes o sensibles al calor (como el titanio aeroespacial o la cerámica industrial), la Tecnología Waterjet emerge como la solución superior. Esta técnica, también conocida como corte por chorro de agua abrasivo, ofrece una combinación única de precisión milimétrica y una capacidad de corte «en frío» que es inigualable por cualquier método térmico.

El corte por chorro de agua utiliza una corriente de agua ultrapresurizada mezclada con abrasivos (generalmente granate) para erosionar el material a velocidades supersónicas, logrando un acabado de alta calidad sin alterar la estructura interna de la pieza. Esta es una ventaja fundamental en industrias donde la integridad del material no puede verse comprometida.

¿Cómo Funciona la Tecnología Waterjet Abrasivo?

El corazón de la máquina Waterjet es la bomba intensificadora, que eleva la presión del agua a niveles extremos (a menudo entre 60.000 y 90.000 psi).

El Poder de la Presión y el Abrasivo

El proceso se puede resumir en cuatro etapas clave:

- Presurización: La bomba intensificadora toma agua filtrada y la comprime hasta alcanzar presiones altísimas.

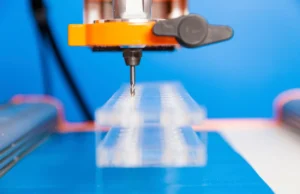

- Formación del Chorro (Chorro Puro): El agua a presión se expulsa a través de un orificio de zafiro o diamante, creando un chorro de agua puro y extremadamente fino.

- Inyección del Abrasivo: En una cámara de mezcla (cabezal de corte), el agua de alta velocidad crea un vacío que succiona el material abrasivo (granate) desde un depósito.

Corte: La mezcla de agua y abrasivo es acelerada a través de una boquilla de enfoque, creando la fuerza erosiva necesaria para cortar prácticamente cualquier material, sin importar su dureza o grosor.

Ventajas Clave del Waterjet Frente al Láser y Plasma

El principal diferenciador de la Tecnología Waterjet es que elimina la Zona Afectada por el Calor (ZAC), un problema inherente a todas las tecnologías basadas en la fusión.

Ausencia de ZAC: Preservando la Integridad del Material

Al cortar «en frío», el Waterjet no introduce tensiones térmicas ni microfisuras en los bordes del corte. Esto es vital para:

- Metales Templados: Permite cortar aceros endurecidos o aleaciones especiales sin alterar su dureza.

- Materiales Compuestos: Evita la delaminación o el fraying (deshilachado) de materiales como la fibra de carbono y el fiberglass.

- Materiales Sensibles: Es la única forma de cortar materiales como el vidrio, la cerámica o el mármol sin riesgo de rotura o agrietamiento por calor.

Versatilidad de Materiales y Espesores

La capacidad del corte por chorro de agua para trabajar con una variedad de materiales es inmensa. Una sola máquina puede cortar:

- Metales (aluminio, titanio, acero inoxidable de hasta 150 mm).

- Piedra, Mármol y Granito.

- Vidrio y Cerámica.

- Caucho, Plásticos y espumas.

Si bien el láser es excelente para chapas finas, el Waterjet mantiene su velocidad y precisión incluso al aumentar significativamente el espesor del material. Puede profundizar en las diferencias entre estas tecnologías revisando nuestro blog anterior sobre Láser de Fibra vs. Láser de CO₂

Aplicaciones Industriales Estratégicas del Waterjet

La Tecnología Waterjet no es solo una alternativa; es un requisito en industrias que demandan la máxima fiabilidad y cero defectos.

H3: Sectores que Dependen del Corte por Chorro de Agua

- Aeroespacial y Defensa: El corte de titanio y aleaciones de níquel para componentes críticos requiere la ausencia total de ZAC para mantener la resistencia y la integridad estructural.

- Automotriz: Prototipado rápido de piezas metálicas y corte de componentes interiores (alfombras, paneles).

- Arquitectura y Construcción: Fabricación de mosaicos de piedra personalizados, corte de encimeras de granito y diseño de vidrio artístico.

En este blog se enfatiza que, aunque el láser es más rápido para chapas finas, el Waterjet gana en calidad de acabado y capacidad de corte de materiales mixtos en un solo entorno de trabajo.

Waterjet en la Práctica: Precisión y Consideraciones Operativas

La precisión en un Waterjet es comparable a la de una fresadora CNC de alta gama, con tolerancias que se miden en centésimas de milímetro.

La Importancia del Abrasivo y el Mantenimiento

- Suministro de Abrasivo: La calidad del abrasivo (granate) impacta directamente en la velocidad y el acabado. Un suministro constante y de alta calidad es clave.

- Mantenimiento de Alta Presión: El mantenimiento de la bomba intensificadora es el punto focal de la máquina. La vida útil de los sellos de alta presión y el pistón son indicadores de un buen protocolo de mantenimiento. Considere implementar los mismos protocolos de seguridad y mantenimiento preventivo (enlace interno: /seguridad-protocolos-operacion-corte-laser) que se requieren para sus máquinas láser.

La eficiencia del chorro de agua también se traduce en una alta seguridad operativa, ya que el agua, a diferencia del gas, no genera vapores peligrosos por sí misma. Sin embargo, la correcta gestión de residuos (el lodo resultante de agua y abrasivo) es crucial y debe seguir normativas ambientales.

Revisa este blog para más información.

La Tecnología Waterjet ofrece a la industria una capacidad de fabricación que ninguna otra herramienta puede igualar: la capacidad de cortar cualquier material sin riesgo de daño térmico. Para las empresas que trabajan con materiales avanzados, aleaciones gruesas o diseños de alta precisión donde la ZAC es inaceptable, el Waterjet no es una opción, sino una necesidad. En Soportec, integramos soluciones Waterjet líderes en el mercado, garantizando que su producción alcance niveles de calidad y versatilidad inalcanzables con métodos convencionales.