Las máquinas CNC (Control Numérico por Computadora) han revolucionado la industria manufacturera gracias a su precisión, velocidad y capacidad para trabajar una amplia variedad de materiales. Sin embargo, incluso los talleres más experimentados pueden cometer errores al utilizarlas. Estos errores no solo reducen la productividad, sino que también pueden generar sobrecostos, desgaste prematuro de herramientas o incluso daños irreparables en las piezas.

En este artículo exploraremos los errores más comunes al usar máquinas CNC y cómo evitarlos, para que puedas aprovechar al máximo estas tecnologías y mantener un flujo de trabajo eficiente.

1. Configuración incorrecta de las herramientas

Uno de los errores más frecuentes es no seleccionar la herramienta adecuada para el material y el tipo de corte. Por ejemplo, usar una fresa de baja dureza para acero puede provocar vibraciones, quemaduras en la pieza y daños en la máquina.

Cómo evitarlo

- Verifica las especificaciones del fabricante antes de elegir la herramienta.

- Considera la dureza y las características térmicas del material.

- Mantén un inventario organizado para evitar confusiones en el montaje.

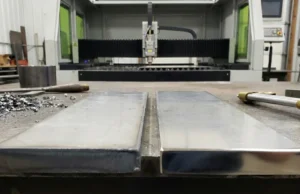

2. Mala fijación de la pieza

La fijación inadecuada provoca movimientos indeseados durante el corte, lo que resulta en errores dimensionales, acabados deficientes o incluso accidentes.

Cómo evitarlo

- Utiliza mordazas, mesas de vacío o sistemas de fijación adecuados al tamaño y forma de la pieza.

- Asegúrate de revisar la presión de sujeción antes de iniciar el ciclo de mecanizado.

- Implementa un protocolo de revisión rápida antes de cada operación.

3. Parámetros de corte inadecuados

El avance, la velocidad del husillo y la profundidad de corte son factores críticos. Si no están configurados correctamente, pueden generar sobrecarga en la herramienta, deformaciones en la pieza o tiempos de mecanizado innecesariamente largos.

Cómo evitarlo

- Usa software de simulación como Fusion 360 para predecir resultados.

- Consulta tablas de referencia de corte actualizadas para cada material.

- Ajusta parámetros basados en pruebas controladas, no únicamente en recomendaciones generales.

4. Falta de mantenimiento preventivo

Un error grave es descuidar el mantenimiento de la máquina CNC. La acumulación de virutas, lubricación insuficiente o husillos desalineados reducen la vida útil del equipo.

Cómo evitarlo

- Implementa un plan de mantenimiento preventivo documentado.

- Revisa alineaciones y calibra los ejes periódicamente.

- Asegúrate de que el sistema de refrigeración y lubricación funcione correctamente.

5. Capacitación insuficiente del personal

Por muy avanzada que sea la tecnología CNC, la falta de conocimiento del operador puede generar errores costosos. La programación incorrecta o una mala interpretación de los planos son causas recurrentes de fallos en la producción.

Cómo evitarlo

- Invierte en capacitaciones continuas para el personal.

- Documenta procedimientos estandarizados para cada tipo de trabajo.

- Utiliza simuladores de programación para reducir riesgos de error.

Los errores comunes en el uso de máquinas CNC pueden minimizarse con capacitación, mantenimiento y planificación adecuada. Adoptar buenas prácticas no solo asegura piezas de mejor calidad, sino que también prolonga la vida útil de la maquinaria y reduce costos.

Aquí puedes revisar algunos links para ampliar tu información:

Autodesk Fusion | Software CAD, CAM, CAE y de circuitos impresos 3D basado en la nube | Autodesk

El futuro del mecanizado: tendencias e innovaciones clave | RobóticaMañana