Pasar del mantenimiento programado (calendario fijo) a un mantenimiento predictivo basado en IoT significa dejar de reaccionar a fallas y empezar a prevenirlas con datos. Este enfoque reduce paradas inesperadas, optimiza repuestos y baja costos operativos, convirtiéndose en una herramienta clave para la continuidad productiva. resources.sw.siemens.comptc.com

¿Qué es el mantenimiento predictivo y por qué funciona mejor que el mantenimiento programado?

El mantenimiento predictivo usa datos recogidos por sensores (vibración, temperatura, corriente, etc.), los analiza con algoritmos y modelos (estadística, ML) y predice cuándo una pieza o sistema está a punto de fallar. De este modo se planifica la intervención justo a tiempo —no demasiado pronto ni muy tarde— reduciendo downtime y costos de reemplazo. Estudios y plataformas industriales muestran reducciones significativas de tiempo de inactividad cuando se implementa esta práctica. resources.sw.siemens.comScan2CAD

Sensores y señales clave para monitorear un CNC

Los sensores son la base del sistema. Los más relevantes son:

- Sensores de vibración (acelerómetros): detectan desbalanceos, desgaste de rodamientos o problemas en el husillo. TRACTIAN

- Sensores de temperatura: para husillos, motores y controladores —el sobrecalentamiento suele anticipar fallas. worktrek.com

- Sensores de corriente / carga: revelan sobreesfuerzos o atascos en herramientas. Proform Manufacturing

Sensores de condición del lubricante / nivel de aceite (cuando aplica) y sensores acústicos o de sonido para detección temprana. worktrek.com

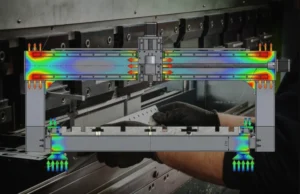

Arquitectura básica: cómo se conecta todo

- Capa de sensores (edge): sensores industriales conectados al equipo (cableados o inalámbricos).

- Gateways / Edge computing: preprocesan señales (filtrado, FFT) y envían sólo lo necesario a la nube o a servidores locales.

- Plataforma IoT / Analítica: almacena series temporales, aplica modelos predictivos y genera alertas (ej.: ThingWorx, MindSphere).

- Interfaz de usuario / Integración: dashboards, notificaciones y conexión al ERP/MES para coordinar órdenes de trabajo y repuestos.

Pasos prácticos para implementar un programa de mantenimiento predictivo en CNC

1. Prioriza activos y define objetivo

No todas las máquinas requieren el mismo nivel de monitoreo. Prioriza por criticidad: husillos, tornos o máquinas con mayor impacto en la línea.

2. Selecciona señales y sensores clav

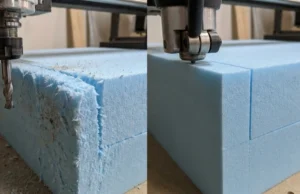

Empieza con vibración y temperatura; añade corriente y acústica según la criticidad. Elegir bien el sensor reduce ruido y costes posteriores.

3. Instala gateways y establece conectivida

Decide si usarás arquitectura en la nube o local (edge). Para alta disponibilidad y menor latencia, el edge computing suele ser recomendado en plantas industriales.

4. Implementa modelos y reglas (umbral + ML

Combina reglas sencillas (umbral) con modelos predictivos que aprendan patrones de fallo. Plataformas como ThingWorx o MindSphere facilitan esta parte.

5. Integra con órdenes de trabajo y repuestos

Conecta el sistema al CMMS/ERP para generar órdenes automáticas y preparar repuestos antes del paro planificado.

6. Empieza con un piloto y escala

Prueba en una máquina crítica, valida alertas y ajusta antes de escalar a toda la flota. La literatura y guías prácticas recomiendan exactamente este enfoque.

Beneficios medibles

- Reducción de paradas no planificadas (reportes industriales indican mejoras de hasta 35–45% en tiempo de inactividad).

- Menor costo total de mantenimiento al evitar reemplazos innecesarios.

- Mayor disponibilidad y OEE de la planta.

- Mejor planificación de inventario de repuestos y menor capital inmovilizado.

Retos y cómo mitigarlos

- Calidad de los datos: sensores y montaje correctos son críticos; evitar ruido y falsos positivos. (usar buenas prácticas de instalación).

- Integración con sistemas legados: usar gateways y adaptadores para conectar CNC antiguos.

- Habilidades internas: forma al equipo y ajusta procesos para que las alertas sean realmente accionables.

- Ciberseguridad IoT: proteger enlaces y autenticación para evitar accesos no autorizados.

Ejemplo rápido de indicadores y umbrales

- Vibración (RMS) del husillo: alerta si aumenta >30% respecto a la línea base.

- Temperatura del rodamiento: alerta si supera +15°C sobre operación normal.

- Corriente del husillo: picos sostenidos >20% indican sobrecarga o herramienta dañada.

(Ajustar según equipo, material y condiciones ambientales.)

Para implementar rápidamente, puedes evaluar plataformas industriales consolidadas como ThingWorx (PTC) para analítica y visualización y MindSphere (Siemens) para integración con equipos y servicios predictivos. Ambas plataformas cuentan con herramientas específicas para mantenimiento predictivo y casos de uso industrial.