El acrílico (PMMA) es un material noble pero implacable. Cuando trabajamos con espesores considerables, el calor se convierte en el enemigo principal. Un exceso de temperatura durante el proceso de Corte de Acrílico CNC no solo derrite el material, pegando la viruta a la fresa, sino que deja bordes blanquecinos y rugosos que requieren horas de pulido manual.

Para lograr ese anhelado «acabado cristalino» directamente de la mesa de corte, es necesario dominar la física del proceso: la evacuación eficiente del calor a través de la viruta. En Soportec, sabemos que la diferencia entre una pieza comercial y una pieza de lujo radica en los detalles de su acabado.

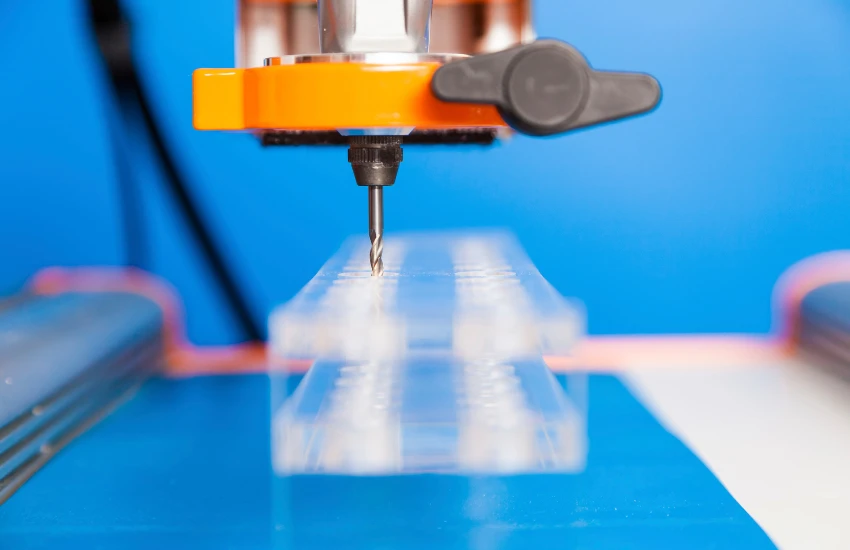

El Secreto está en la Herramienta: La Fresa «O-Flute»

No todas las fresas son aptas para plásticos. Para el acrílico de gran espesor, la herramienta estándar es la fresa de una sola flauta (Single Flute O-Flute) de carburo pulido.

- ¿Por qué una flauta? Al tener un solo canal de evacuación, este es mucho más amplio, lo que permite que la viruta (que transporta el calor) salga disparada antes de que el acrílico se derrita.

- Geometría Pulida: La cara interna de la flauta debe estar pulida a espejo. Esto reduce la fricción inicial y evita que el plástico se adhiera a la herramienta.

Parámetros de Corte: La Regla de Oro

El acabado transparente se logra cuando el corte es lo suficientemente rápido para no generar calor por fricción, pero lo suficientemente estable para no dejar marcas de vibración.

1. Velocidad de Avance vs. RPM

Una combinación común para acrílicos de 18-20 mm con una fresa de 6 mm de diámetro sería:

- RPM: Entre 16,000 y 18,000.

- Avance (Feed Rate): Entre 2,500 y 3,500 mm/min.

- Carga de Viruta (Chip Load): El objetivo es obtener una viruta sólida, similar a un pequeño copo, y nunca un polvo fino. El polvo es señal inequívoca de que está «moliendo» y calentando el material.

2. Estrategia de Pasadas

Para espesores grandes, no intente cortar todo de una sola pasada si su máquina no tiene la rigidez estructural suficiente. Utilice pasadas de profundidad equivalente al diámetro de la herramienta (ej. 6 mm de profundidad por pasada para una fresa de 6 mm). No olvide que una estructura sólida es vital. Te lo explicamos aquí si tienes más dudas técnicas.

Factores que Influyen en la Transparencia

Para que el borde brille, debemos eliminar cualquier micro-movimiento.

- Sujeción por Vacío Impecable: Si el acrílico vibra, aunque sea micras, el borde saldrá opaco. Asegúrese de que su sistema de sujeción sea lo suficientemente potente para inmovilizar la placa.

- Enfriamiento por Aire: Aunque el acrílico se puede cortar en seco, un chorro de aire comprimido dirigido a la punta de la herramienta ayuda a enfriar la zona y, más importante aún, a expulsar la viruta para que no sea cortada dos veces.

- Estado de los Rodamientos del Husillo: Un husillo con desgaste transmitirá micro-vibraciones a la herramienta. Si nota que sus bordes salen con patrones rítmicos, es momento de realizar una guía de diagnóstico de vibración

El Acabado Final: ¿Mecánico o por Llama?

Si los parámetros anteriores se siguen correctamente, la pieza debería salir con una transparencia del 90%. Para ese 10% restante de «brillo espejo»:

- Pasada de Limpieza (Finishing Pass): Programe su software CAM avanzado para dejar 0.2 mm de material en la pasada de desbaste y luego realice una pasada final a máxima velocidad y pocas RPM para «pulir» mecánicamente el borde.

- Pulido por Llama o Diamante: Son procesos posteriores, pero recuerde: cuanto mejor sea el corte inicial, menos riesgo de tensionar el material y causar micro-fisuras (crazing) en el futuro.

De acuerdo con la International Association of Plastics Distribution (IAPD) , el control térmico es el factor determinante en la longevidad y estética de las piezas de PMMA mecanizadas.

El Corte de Acrílico CNC de gran espesor es una ciencia de precisión. Lograr un acabado cristalino no es fruto del azar, sino de la elección correcta de la herramienta, la configuración exacta de los parámetros y un mantenimiento riguroso de la máquina. Al dominar estas variables, su taller podrá ofrecer productos que destaquen por su claridad óptica y perfección estética, elevando el valor percibido de cada proyecto.